Traitements Thermiques

En tant que définition générale, le traitement thermique est une série d'opérations de chauffage et de refroidissement appliquées au matériau pour arranger sa dureté, sa structure de grain et ses propriétés mécaniques aux niveaux souhaités.

Compte tenu du type de procédé de traitement thermique et des propriétés du matériau à améliorer, le traitement thermique est généralement classé en deux groupes: recuit et durcissement

Recuit

En tant que procédé de traitement thermique, un recuit est effectué pour améliorer l'usinabilité et la capacité de formage plastique du matcnal en améliorant ses propriétés physiques. Dans ce processus, le matériau est d'abord chauffé jusqu'à une certaine température, puis il est exposé à un refroidissement contrôlé.

Le processus de recuit est appelé différemment en fonction des températures de fonctionnement et des modes de refroidissement utilisés. Les principales opérations de recuit sont définies comme suit:

- Stress

- Recuit de soulagement

- Recuit de recristallisation

- Recuit de normalisation

- Recuit adoucissant

-

Recuit anti-stress: Les contraintes internes du matériau peuvent augmenter dans diverses directions du fait d'être soumis à des opérations telles qu'un chauffage extrême, un refroidissement soudain ou une mise en forme de plastique. Afin de soulager les contraintes internes, les pièces sont exposées à des températures supérieures à la température maximale de fonctionnement et inférieures à la température de transformation de phase pendant une durée maximale de deux heures.

-

Recuit de recristallisation: Les pièces façonnées à l'aide de procédés de formage plastique subissent des altérations structurelles permanentes de leurs structures de grains, en particulier au niveau des parois du matériau. Par conséquent, la dureté et la résistance du matériau augmentent tandis que sa ductilité et sa conductivité électrique diminuent. Dans le processus de recuit de recristallisation, le matériau est exposé à une chaleur inférieure à la température de transformation de phase pendant une période allant jusqu'à une heure pour obtenir une structure de grain de forme lisse et régulière. En conséquence, ses propriétés de pré déformation sont récupérées. Le recuit de recristallisation est également appelé recristallisation.

-

Recuit de normalisation: Bien que les matériaux obtiennent des propriétés positives par toutes sortes de procédés de recuit, le recuit conduit à un grossissement des grains dans les matériaux. Le processus de recuit de normalisation est effectué pour éviter une structure à gros grains qui n'est pas souhaitée en termes d'usinabilité du matériau. Lors du recuit de normalisation, la pièce est chauffée jusqu'à la température de durcissement de son matériau, puis elle est laissée refroidir à l'air par temps calme. Le refroidissement dans l'air est la caractéristique distincte du recuit de normalisation puisque le matériau est exposé à un refroidissement instantané plutôt qu'à un refroidissement lent et contrôlé. En conséquence, une structure de grain plus fine est obtenue. Le recuit de normalisation est également appelé normalisation.

-

Recuit de ramollissement: La valeur de dureté est une propriété critique pour l'usinabilité du matériau. Les matériaux qui ne sont pas soumis à un traitement thermique présentent des valeurs de dureté différentes à température ambiante en fonction de leur teneur en carbone. La valeur de dureté minimale est souhaitée pour les matériaux notamment pour les opérations de déformation plastique. Par conséquent, les matériaux sont soumis à un recuit de ramollissement pour atteindre des niveaux inférieurs de valeurs de dureté.

Le matériau en acier a une structure granulaire à température ambiante. De plus, en proportion directe de la teneur en carbone, il présente une forme de précipitation séquentielle du carbure sous forme de fines plaques longues. L'intensité de ces plaques de carbure dans cette structure, appelée perlite, conduit à une augmentation de la teneur en carbone du matériau. En conséquence, la valeur de dureté du matériau augmente.

Les plaques de carbure d'une structure mince et longue sont transformées en une structure plus courte et sphéroïdale par recuit adoucissant. Ainsi, l'acier obtient une structure plus souple qui peut être facilement formée par rapport à sa forme d'origine. Cette méthode est également connue sous le nom de recuit de sphéroïdisation.

Durcissement

Il peut être nécessaire d'augmenter la dureté de la pièce entière ou d'une partie de celle-ci jusqu'au noyau ou seulement le long de la surface de la paroi en évaluant les conditions de fonctionnement du matériau fabriqué. Par conséquent, différents procédés de traitement thermique peuvent être appliqués à la pièce à usiner selon la caractéristique voulue. Le processus de durcissement est effectué en utilisant différentes méthodes en tenant compte de la méthode d'application et des propriétés de la structure prévue.

Traitement thermique: Dans ce procédé, le matériau est soumis à des opérations de trempe et de revenu pour obtenir la valeur de dureté et les propriétés mécaniques voulues. Ce procédé est particulièrement adapté lorsque toute la section transversale de la pièce doit être durcie.

Le processus de trempe peut être simplement décrit comme un durcissement du matériau en le chauffant à la température de durcissement et en le refroidissant instantanément. Dans ce processus, des facteurs tels que le choix de la température de durcissement, de la vitesse de chauffage, du fluide de refroidissement et de la vitesse de refroidissement, et la corrélation entre ces facteurs doivent être déterminés avec précision, ce qui nécessite une expertise dans ce processus.

La plage de température de durcissement du matériau est déterminée par une série d'expériences de manière à atteindre une dureté maximale avec la plus petite granulométrie. Le processus de chauffage effectué au-dessous ou au-dessus de ces valeurs entraînera une faible valeur de dureté ou une incapacité à atteindre la structure interne prévue. En outre, le maintien du matériau à la température de durcissement pendant la période appropriée (temps de maintien) est un autre facteur important, et il est lié au fait que le matériau est un alliage, faiblement allié, et sa granulométrie.

Lors du traitement thermique, le milieu de trempe est sélectionné en tenant compte de la teneur en alliage du matériau. Alors que les bains d'eau et de sel sont préférés comme milieu de trempe pour les aciers faiblement alliés, un milieu tendre tel que l'huile est préféré pour les aciers fortement alliés compte tenu du risque de déformation. L'eau, l'huile, le bain de sel et l'air sont largement utilisés comme moyen de refroidissement.

-

Eau: L'un des paramètres les plus importants du processus de trempe à l'eau est la température de l'eau qui est utilisée comme fluide de refroidissement pour refroidir la pièce chaude. La température de l'eau entre 20 ° C et 40 ° C est idéale pour ce processus. À des températures supérieures à 60 ° C, la vitesse de refroidissement diminue considérablement l'efficacité du processus.

-

Huile:Le taux de refroidissement de l'huile est plus lent que celui de l'eau pendant le processus de trempe . Une température de l'huile entre 50C et 80C est idéal pour le procédé . Mais aussi l'effet de remué l'huile rapidement et en continu augmente l'efficacité du processus considérablement.

-

Refroidissement de la saumure: Pour augmenter l'efficacité du processus de trempe à l'eau, de l'hydroxyde de sodium ou du sel ordinaire peut être ajouté à l'eau. Le sel ordinaire est rarement préféré car il provoque de la corrosion sur la pièce. La vitesse de refroidissement peut être augmentée de manière significative en ajoutant 10 % de NaOH dans le fluide de refroidissement. Ce type d'utilisation augmente également la profondeur de durcissement élevée et fournit de faibles contraintes internes.

-

Air: Étant donné que la vitesse de refroidissement de l'air est très faible, l'air est le milieu de trempe le moins efficace par rapport aux autres médias de trempe. En fait, le taux de refroidissement de l'air dans des conditions météorologiques calmes est inférieur à 1% de celui de l'eau. Pour cette raison, cette méthode ne peut être préférée que pour les aciers rapides.

TREMPE

Le matériau a une structure finale très rigide et fragile après le processus de trempe et des contraintes internes se produisent pendant le refroidissement instantané. Par conséquent, lors du processus de trempe, le maténal est à nouveau chauffé, maintenu à la même température pour un certain pénode, et refroidi pour améliorer sa ténacité.

Le processus de trempe peut être effectué à différentes températures en fonction du taux de ténacité, de la valeur de dureté et de la structure finale souhaités. La trempe d'une pièce qui est complètement refroidie après le processus de trempe peut provoquer des fissures. Pour cette raison, la trempe doit être effectuée immédiatement lorsque la température de la pièce à usiner chute dans une plage comprise entre 60 ° C et 80 ° C.

CÉMENTATION

L'usinabilité des matériaux en acier à faible teneur en carbone est très élevée. Par conséquent, ils sont soumis au processus de durcissement par infusion de carbone supplémentaire après le processus d'usinage en tenant compte de leurs utilisations prévues. Cette opération augmente la résistance à l'usure de la surface de la pièce. Il fournit également la ténacité requise et une résistance élevée aux chocs à l'ensemble de la pièce tout en gardant la zone centrale douce.

Le processus de cémentation peut être réalisé dans un milieu de phase solide, liquide ou gazeuse. Le durcissement en milieu gazeux est idéal car il est économique et la méthode la plus simple à contrôler. Les hydrocarbures tels que le CO ou le gaz de houille, etc. sont utilisés comme milieu de carbonisation. Les sels de carbonisation tels que le cyanure de sodium et le cyanure de potassium, etc. sont largement utilisés dans les procédés de cémentation avec un milieu de carbonisation liquide. Le milieu liquide est généralement préféré pour le processus de cémentation de petites pièces. D'autre part, le charbon de bois est largement utilisé comme milieu solide dans les processus de cémentation. Cette méthode étant compliquée et difficile à contrôler, elle nécessite une expertise.

L'objectif du processus de cémentation est d'augmenter le taux de carbone de la surface de la pièce à usiner de 0,7-0,8%. L'infusion de carbone au-dessus de cette plage conduit à une précipitation du carbure et entraîne une surface fragile. Le facteur critique dans le processus de cémentation est la détermination de la profondeur effective du cas.

La pièce est soumise à un processus de trempe après le processus d'infusion de carbone, ainsi, la paroi de la pièce est durcie. Le processus de trempe est réalisé par une trempe à partir de la température d'infusion du carbone (trempe directe), un refroidissement à température ambiante et un traitement (trempe simple), ou un traitement à basse température après la trempe à partir de la température d'infusion du carbone. Le revenu doit être effectuée après le processus de trempe. La résistance à l'usure la plus élevée après le processus de cémentation peut être obtenue par revenu à environ 300 ° C plutôt qu'à la valeur de dureté la plus élevée.

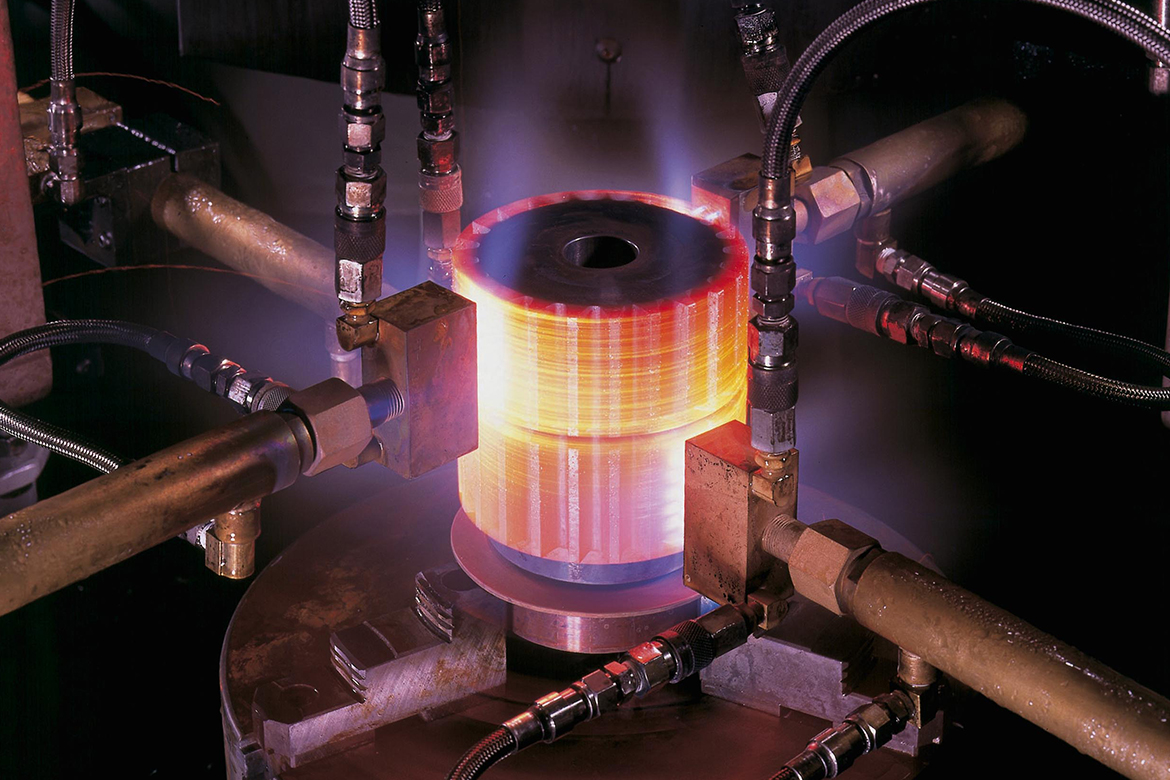

DURCISSEMENT PAR INDUCTION

En tant que processus de durcissement de surface, le durcissement par induction peut être défini comme un chauffage instantané de la surface de la pièce à usiner en utilisant des courants électriques induits, puis un refroidissement instantané par trempe. Bien que le procédé soit similaire au durcissement à la flamme, le durcissement par induction présente des avantages en termes d'efficacité compte tenu de la durée du processus et de l'accumulation thermique élevée à la surface de la pièce. Habituellement, lors du chauffage instantané de la pièce à usiner en utilisant des courants induits, elle est instantanément refroidie dans l'eau comme moyen de refroidissement. Par conséquent, le risque de fissuration de la pièce à usiner augmente dans les aciers à haute teneur en carbone. Cependant, si la température du milieu de refroidissement (eau) est d'environ 60 ° C ou si du sel ordinaire est utilisé en complément, le risque de fissuration et de contrainte interne peut être éliminé.

Afin d'éviter les contraintes internes, le processus de trempe est effectué à une température comprise entre 150 C et 200 ° C après le processus de durcissement.

We want to make our websites more user-friendly and continuously improve them. If you continue to use the websites, you agree to the use of cookies. OK For further information, please refer to our cookie policy...